13732355785

ж‘ҳиҰҒпјҡ

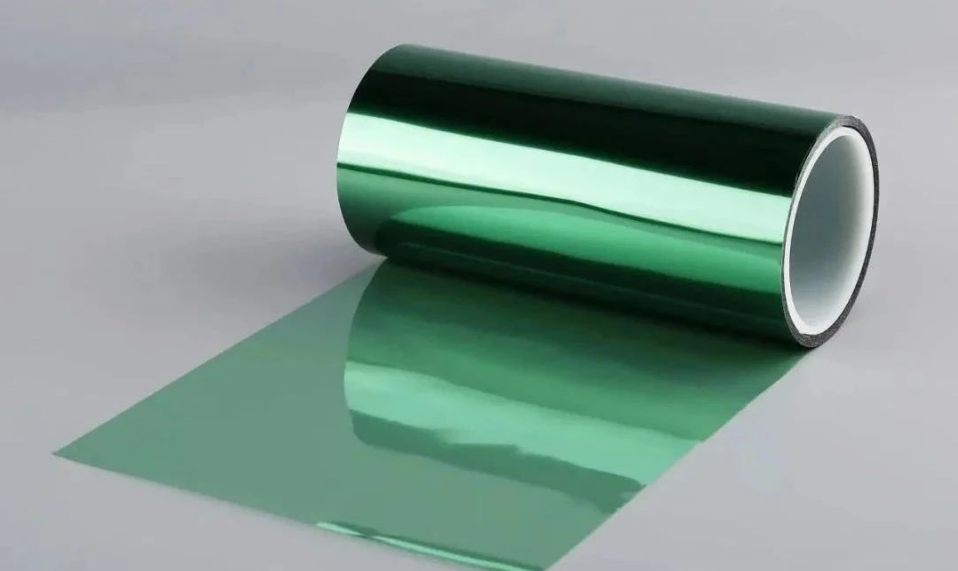

еңЁз”өеӯҗдә§дёҡ蓬еӢғеҸ‘еұ•зҡ„еҪ“дёӢпјҢиҒҡеҜ№иӢҜдәҢз”Ій…ёд№ҷдәҢйҶҮй…ҜпјҲPETпјүи–„иҶңеҮӯеҖҹе…¶еҮәиүІзҡ„з»қзјҳжҖ§гҖҒй«ҳйҖҸжҳҺеәҰгҖҒиүҜеҘҪзҡ„жңәжў°жҖ§иғҪд»ҘеҸҠеҢ–еӯҰзЁіе®ҡжҖ§пјҢеңЁиҜёеӨҡз”өеӯҗдә§е“Ғзҡ„еҲ¶йҖ дёӯжү®жј”зқҖдёҚеҸҜжҲ–зјәзҡ„и§’иүІпјҢеҰӮеӨҡеұӮйҷ¶з“·з”өе®№еҷЁпјҲMLCCпјүгҖҒжҹ”жҖ§з”өи·ҜжқҝгҖҒж¶Іжҷ¶жҳҫзӨәеҷЁзӯүгҖӮ然иҖҢпјҢйҡҸзқҖз”өеӯҗдә§дёҡзҡ„й«ҳйҖҹжү©еј пјҢPET еәҹиҶңзҡ„дә§з”ҹйҮҸд№ҹдёҺж—ҘдҝұеўһгҖӮиӢҘиҝҷдәӣеәҹиҶңеҫ—дёҚеҲ°еҰҘе–„еӨ„зҗҶпјҢдёҚд»…дјҡйҖ жҲҗиө„жәҗзҡ„жһҒеӨ§жөӘиҙ№пјҢиҝҳе°Ҷз»ҷзҺҜеўғеёҰжқҘжІүйҮҚиҙҹжӢ…гҖӮеӣ жӯӨпјҢе®һзҺ°з”өеӯҗдә§дёҡ PET еәҹиҶңзҡ„й«ҳж•ҲеҶҚз”ҹеҲ¶еӨҮпјҢеҜ№дәҺжҺЁеҠЁз”өеӯҗдә§дёҡзҡ„еҸҜжҢҒз»ӯеҸ‘еұ•гҖҒзј“и§Јиө„жәҗеҺӢеҠӣд»ҘеҸҠеҮҸиҪ»зҺҜеўғжұЎжҹ“е…·жңүж·ұиҝңдё”йҮҚиҰҒзҡ„ж„Ҹд№үгҖӮ

жӯЈж–Үпјҡ

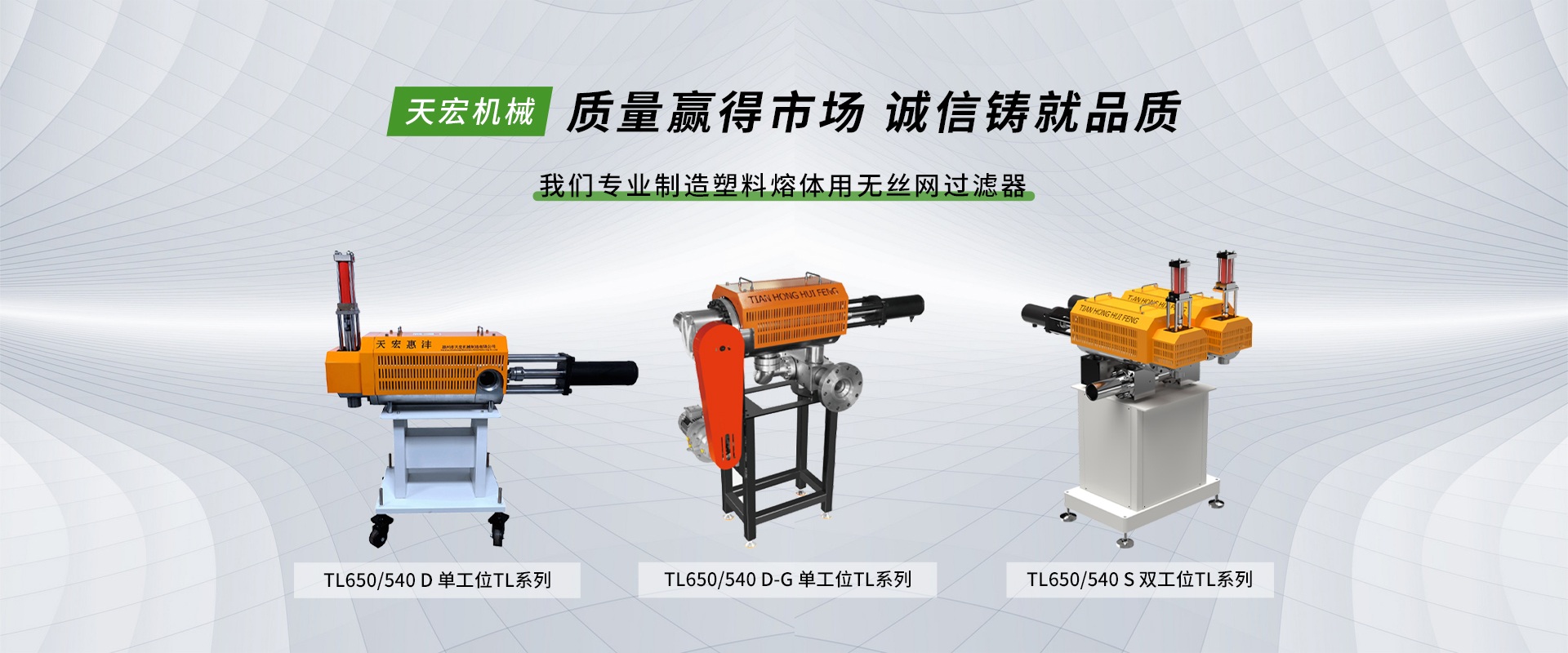

з”өеӯҗдә§дёҡдёӯ PET еәҹиҶңзҡ„жқҘжәҗдёҺзү№жҖ§

жқҘжәҗе№ҝжіӣеӨҡж ·

з”өеӯҗдә§дёҡдёӯпјҢPET еәҹиҶңжқҘжәҗжһҒдёәе№ҝжіӣгҖӮеңЁ MLCC зҡ„з”ҹдә§иҝҮзЁӢйҮҢпјҢPET иҶңз”ЁдәҺеҪўжҲҗд»Ӣз”өзүҮпјҢз”ҹдә§з»“жқҹеҗҺдјҡдә§з”ҹеӨ§йҮҸиҫ№и§’ж–ҷе’ҢеәҹејғиҶңжқҗгҖӮеңЁжҹ”жҖ§з”өи·ҜжқҝеҲ¶йҖ зҺҜиҠӮпјҢPET иҶңдҪңдёәеҹәжқҝжқҗж–ҷпјҢеӣ иЈҒеүӘгҖҒе·Ҙиүәз‘•з–өзӯүеҺҹеӣ дјҡдә§з”ҹеәҹиҶңгҖӮиҖҢеңЁж¶Іжҷ¶жҳҫзӨәеҷЁеҲ¶йҖ дёӯпјҢPET иҶңз”ЁдәҺеҒҸе…үзүҮгҖҒжү©ж•ЈиҶңзӯүйғЁд»¶пјҢз”ҹдә§иҝҮзЁӢдёӯзҡ„дёҚиүҜе“ҒгҖҒиЈҒеҲҮеү©дҪҷйғЁеҲҶзӯүйғҪжҲҗдёәдәҶ PET еәҹиҶңзҡ„жқҘжәҗгҖӮ

зү№жҖ§еӨҚжқӮзү№ж®Ҡ

дёҺжҷ®йҖҡ PET иҶңзӣёжҜ”пјҢз”өеӯҗдә§дёҡдёӯзҡ„ PET еәҹиҶңеҫҖеҫҖе…·жңүзӢ¬зү№зҡ„зү№жҖ§гҖӮз”ұдәҺеңЁз”өеӯҗдә§е“ҒеҲ¶йҖ дёӯеҸҜиғҪжҺҘи§ҰеҲ°еҗ„з§ҚеҢ–еӯҰзү©иҙЁгҖҒз»ҸиҝҮзү№ж®Ҡе·ҘиүәеӨ„зҗҶпјҢиҝҷдәӣеәҹиҶңеҸҜиғҪеҗ«жңүйҮ‘еұһжқӮиҙЁгҖҒжңүжңәжұЎжҹ“зү©д»ҘеҸҠдёҚеҗҢзЁӢеәҰзҡ„дәӨиҒ”з»“жһ„гҖӮд»Ҙз”ЁдәҺ MLCC з”ҹдә§зҡ„ PET еәҹиҶңдёәдҫӢпјҢеҸҜиғҪеӣ жҺҘи§Ұйҷ¶з“·жөҶж–ҷиҖҢйҷ„зқҖйҮ‘еұһж°§еҢ–зү©йў—зІ’пјӣз”ЁдәҺжҹ”жҖ§з”өи·Ҝжқҝзҡ„ PET еәҹиҶңпјҢеҸҜиғҪеӣ е…үеҲ»гҖҒиҡҖеҲ»зӯүе·Ҙиүәж®Ӣз•ҷжңүе…үеҲ»иғ¶зӯүжңүжңәзү©иҙЁгҖӮиҝҷдәӣеӨҚжқӮзү№жҖ§з»ҷ PET еәҹиҶңзҡ„еҶҚз”ҹеҲ¶еӨҮеўһж·»дәҶйҮҚйҮҚеӣ°йҡҫгҖӮ

PET еәҹиҶңеҶҚз”ҹеҲ¶еӨҮжҠҖжңҜ

зү©зҗҶеӣһ收жҠҖжңҜ

жё…жҙ—дёҺзІүзўҺпјҡжё…жҙ—зҺҜиҠӮж—ЁеңЁеҺ»йҷӨ PET еәҹиҶңиЎЁйқўзҡ„зҒ°е°ҳгҖҒжІ№жұЎд»ҘеҸҠе…¶д»–еҸҜжә¶и§ЈжҖ§жқӮиҙЁгҖӮеёёз”Ёзҡ„жё…жҙ—ж–№жі•еҢ…жӢ¬зўұжҙ—гҖҒй…ёжҙ—д»ҘеҸҠжңүжңәжә¶еүӮжё…жҙ—зӯүгҖӮзўұжҙ—иғҪжңүж•ҲеҺ»йҷӨжІ№жұЎпјҢй…ёжҙ—еҸҜжә¶и§ЈйғЁеҲҶйҮ‘еұһжқӮиҙЁпјҢиҖҢжңүжңәжә¶еүӮжё…жҙ—еҜ№дәҺеҺ»йҷӨжңүжңәжұЎжҹ“зү©ж•Ҳжһңжҳҫи‘—гҖӮзІүзўҺеҲҷжҳҜе°Ҷжё…жҙ—еҗҺзҡ„ PET еәҹиҶңйҖҡиҝҮз ҙзўҺжңәз ҙзўҺжҲҗдёҖе®ҡе°әеҜёзҡ„зўҺзүҮпјҢд»ҘдҫҝеҗҺз»ӯеҠ е·ҘеӨ„зҗҶгҖӮеңЁе®һйҷ…ж“ҚдҪңдёӯпјҢйңҖж №жҚ®еәҹиҶңзҡ„жұЎжҹ“зЁӢеәҰе’Ңзү№жҖ§пјҢзІҫеҮҶйҖүжӢ©еҗҲйҖӮзҡ„жё…жҙ—иҜ•еүӮе’ҢзІүзўҺи®ҫеӨҮпјҢзЎ®дҝқжё…жҙ—еҪ»еә•дё”зІүзўҺзІ’еәҰеқҮеҢҖгҖӮзҶ”иһҚжҢӨеҮәпјҡе°ҶзІүзўҺеҗҺзҡ„ PET зўҺзүҮеҠ зғӯиҮізҶ”зӮ№д»ҘдёҠпјҲдёҖиҲ¬дёә 250 - 260В°CпјүпјҢдҪҝе…¶зҶ”иһҚпјҢ然еҗҺйҖҡиҝҮжҢӨеҮәжңәжҢӨеҮәпјҢз»ҸиҝҮеҶ·еҚҙгҖҒеҲҮзІ’зӯүе·ҘеәҸеҲ¶жҲҗеҶҚз”ҹ PET йў—зІ’гҖӮеңЁзҶ”иһҚжҢӨеҮәиҝҮзЁӢдёӯпјҢдёәдәҶж”№е–„еҶҚз”ҹ PET зҡ„жҖ§иғҪпјҢеёёж·»еҠ еўһеЎ‘еүӮгҖҒжҠ—ж°§еҢ–еүӮзӯүеҠ©еүӮгҖӮдҫӢеҰӮпјҢж·»еҠ йҖӮйҮҸзҡ„еўһеЎ‘еүӮеҸҜжҸҗй«ҳеҶҚз”ҹ PET зҡ„жҹ”йҹ§жҖ§пјҢж·»еҠ жҠ—ж°§еҢ–еүӮиғҪеўһејәе…¶зғӯзЁіе®ҡжҖ§гҖӮдҪҶиҜҘиҝҮзЁӢдёӯпјҢPET зҡ„еҲҶеӯҗй“ҫеҸҜиғҪеҸ‘з”ҹйҷҚи§ЈпјҢеҜјиҮҙеҶҚз”ҹдә§е“ҒжҖ§иғҪжңүжүҖдёӢйҷҚгҖӮеӣ жӯӨпјҢйңҖдёҘж јжҺ§еҲ¶еҠ е·Ҙжё©еәҰгҖҒж—¶й—ҙд»ҘеҸҠиһәжқҶиҪ¬йҖҹзӯүеҸӮж•°пјҢд»ҘеҮҸе°‘еҲҶеӯҗй“ҫйҷҚи§ЈгҖӮеӣәзӣёзј©иҒҡпјҡеӣәзӣёзј©иҒҡжҳҜжҸҗеҚҮеҶҚз”ҹ PET еҲҶеӯҗйҮҸе’ҢжҖ§иғҪзҡ„е…ій”®жүӢж®өгҖӮе°ҶеҶҚз”ҹ PET йў—зІ’еңЁдҪҺдәҺзҶ”зӮ№зҡ„жё©еәҰдёӢпјҲдёҖиҲ¬дёә 200 - 220В°CпјүпјҢеңЁжғ°жҖ§ж°”дҪ“дҝқжҠӨдёӢиҝӣиЎҢзғӯеӨ„зҗҶгҖӮйҖҡиҝҮеӣәзӣёзј©иҒҡпјҢPET еҲҶеӯҗй“ҫд№Ӣй—ҙеҸ‘з”ҹзј©иҒҡеҸҚеә”пјҢеҲҶеӯҗйҮҸеҫ—д»ҘжҸҗй«ҳпјҢд»ҺиҖҢж”№е–„еҶҚз”ҹ PET зҡ„ејәеәҰгҖҒиҖҗзғӯжҖ§зӯүжҖ§иғҪгҖӮ然иҖҢпјҢеӣәзӣёзј©иҒҡиҝҮзЁӢиҖ—ж—¶иҫғй•ҝпјҢдё”еҜ№и®ҫеӨҮзҡ„ж°”еҜҶжҖ§е’Ңжё©еәҰжҺ§еҲ¶зІҫеәҰиҰҒжұӮжһҒй«ҳгҖӮ

еҢ–еӯҰеӣһ收жҠҖжңҜ

йҶҮи§ЈпјҡйҶҮи§ЈжҳҜеңЁеӮ¬еҢ–еүӮдҪңз”ЁдёӢпјҢдҪҝ PET еәҹиҶңдёҺйҶҮзұ»зү©иҙЁпјҲеҰӮд№ҷдәҢйҶҮгҖҒдёҷдәҢйҶҮзӯүпјүеҸ‘з”ҹеҸҚеә”пјҢе°Ҷ PET еҲҶи§ЈдёәеҜ№иӢҜдәҢз”Ій…ёеҸҢзҫҹд№ҷй…ҜпјҲBHETпјүзӯүеҚ•дҪ“жҲ–дҪҺиҒҡзү©гҖӮд»Ҙд№ҷдәҢйҶҮйҶҮи§ЈдёәдҫӢпјҢеҸҚеә”жё©еәҰдёҖиҲ¬жҺ§еҲ¶еңЁ 180 - 220В°CпјҢеӮ¬еҢ–еүӮеҸҜйҖүз”ЁйҶӢй…ёй”ҢгҖҒй’ӣй…ёеӣӣдёҒй…ҜзӯүгҖӮеҸҚеә”еҗҺпјҢйҖҡиҝҮиҝҮж»ӨгҖҒи’ёйҰҸзӯүж–№жі•еҲҶзҰ»еҮә BHETпјҢеҶҚз»ҸиҝӣдёҖжӯҘзІҫеҲ¶пјҢеҸҜз”ЁдәҺйҮҚж–°еҗҲжҲҗ PETгҖӮиҜҘж–№жі•иғҪжңүж•ҲеҺ»йҷӨеәҹиҶңдёӯзҡ„жқӮиҙЁпјҢеҫ—еҲ°й«ҳзәҜеәҰзҡ„еҶҚз”ҹеҺҹж–ҷпјҢдҪҶеҸҚеә”жқЎд»¶иҫғдёәиӢӣеҲ»пјҢеҜ№и®ҫеӨҮиҖҗи…җиҡҖжҖ§иҰҒжұӮй«ҳгҖӮж°ҙи§Јпјҡж°ҙи§ЈжҳҜеҲ©з”Ёж°ҙеңЁй«ҳжё©й«ҳеҺӢдёӢе°Ҷ PET еәҹиҶңеҲҶи§ЈдёәеҜ№иӢҜдәҢз”Ій…ёпјҲPTAпјүе’Ңд№ҷдәҢйҶҮгҖӮж°ҙи§ЈиҝҮзЁӢеҲҶдёәй…ёжҖ§ж°ҙи§ЈгҖҒзўұжҖ§ж°ҙи§Је’ҢдёӯжҖ§ж°ҙи§ЈгҖӮй…ёжҖ§ж°ҙи§Јеёёз”ЁзЎ«й…ёгҖҒзӣҗй…ёзӯүејәй…ёдҪңдёәеӮ¬еҢ–еүӮпјҢеҸҚеә”йҖҹеәҰеҝ«пјҢдҪҶеҜ№и®ҫеӨҮи…җиҡҖдёҘйҮҚпјӣзўұжҖ§ж°ҙи§ЈдҪҝз”Ёж°ўж°§еҢ–й’ гҖҒж°ўж°§еҢ–й’ҫзӯүејәзўұпјҢж°ҙи§Јдә§зү©жҳ“дәҺеҲҶзҰ»пјҢдҪҶеҗҺз»ӯйңҖиҝӣиЎҢдёӯе’ҢеӨ„зҗҶпјӣдёӯжҖ§ж°ҙи§ЈеҲҷеңЁй«ҳжё©й«ҳеҺӢдёӢпјҢдёҚдҪҝз”Ёй…ёзўұеӮ¬еҢ–еүӮпјҢеҜ№зҺҜеўғеҸӢеҘҪпјҢдҪҶеҸҚеә”жқЎд»¶жӣҙдёәиӢӣеҲ»пјҢи®ҫеӨҮжҠ•иө„еӨ§гҖӮж°ҙи§Јжі•иғҪе°Ҷ PET еҪ»еә•еҲҶи§ЈпјҢдә§зү©еҸҜзӣҙжҺҘз”ЁдәҺ PET зҡ„еҗҲжҲҗпјҢдҪҶеҸҚеә”иҝҮзЁӢиғҪиҖ—й«ҳпјҢдё”дә§зү©еҲҶзҰ»жҸҗзәҜе·ҘиүәеӨҚжқӮгҖӮзғӯи§Јпјҡзғӯи§ЈжҳҜеңЁж— ж°§жҲ–зјәж°§жқЎд»¶дёӢпјҢе°Ҷ PET еәҹиҶңеҠ зғӯиҮій«ҳжё©пјҲдёҖиҲ¬дёә 400 - 600В°CпјүпјҢдҪҝе…¶еҸ‘з”ҹзғӯеҲҶи§ЈеҸҚеә”пјҢз”ҹжҲҗе°ҸеҲҶеӯҗеҢ–еҗҲзү©пјҢеҰӮиӢҜгҖҒз”ІиӢҜгҖҒдәҢз”ІиӢҜзӯүиҠізғғзұ»зү©иҙЁд»ҘеҸҠдёҖдәӣзғҜзғғгҖҒзғ·зғғгҖӮзғӯи§Јдә§зү©еҸҜдҪңдёәеҢ–е·ҘеҺҹж–ҷиҝӣдёҖжӯҘеҲ©з”ЁпјҢе®һзҺ°дәҶ PET еәҹиҶңзҡ„иғҪжәҗеҢ–еӣһ收гҖӮдҪҶзғӯи§ЈиҝҮзЁӢдёӯдә§зү©еӨҚжқӮпјҢеҲҶзҰ»жҸҗзәҜйҡҫеәҰеӨ§пјҢдё”еҸҜиғҪдә§з”ҹдёҖдәӣжңүе®іж°”дҪ“пјҢйңҖиҰҒй…ҚеӨҮе®Ңе–„зҡ„е°ҫж°”еӨ„зҗҶиЈ…зҪ®гҖӮ

ж–°еһӢеӣһ收жҠҖжңҜжҺўзҙў

з”өеӮ¬еҢ–еӣһ收пјҡиҝ‘е№ҙжқҘпјҢз”өеӮ¬еҢ–еӣһ收жҠҖжңҜеҙӯйңІеӨҙи§’гҖӮеҰӮдёҠжө·дәӨеӨ§иөөдёҖж–°ж•ҷжҺҲз ”з©¶еӣўйҳҹеҲ©з”Ёз”өеӮ¬еҢ–жҠҖжңҜпјҢеңЁеёёжё©еёёеҺӢдёӢе°Ҷ PET ж°ҙи§Јж¶Ідёӯзҡ„д№ҷдәҢйҶҮй«ҳйҖүжӢ©жҖ§ең°иҪ¬еҢ–дёәз”Ій…ёдә§зү©пјҢеҗҢж—¶еңЁйҳҙжһҒиҒ”дә§ж°ўж°”гҖӮиҜҘжҠҖжңҜд»ҘеҸҜеҶҚз”ҹз”өиғҪдёәиғҪжәҗиҫ“е…ҘпјҢдёә PET еәҹиҶңзҡ„иө„жәҗеҢ–иҪ¬еҢ–жҸҗдҫӣдәҶж–°йҖ”еҫ„гҖӮйҖҡиҝҮйҖүжӢ©еҗҲйҖӮзҡ„з”өжһҒжқҗж–ҷе’ҢдјҳеҢ–еҸҚеә”жқЎд»¶пјҢеҸҜжҸҗй«ҳз”өеӮ¬еҢ–еҸҚеә”зҡ„ж•ҲзҺҮе’ҢйҖүжӢ©жҖ§гҖӮдҪҶзӣ®еүҚз”өеӮ¬еҢ–еӣһ收жҠҖжңҜд»ҚеӨ„дәҺе®һйӘҢе®Өз ”з©¶йҳ¶ж®өпјҢи·қзҰ»е·ҘдёҡеҢ–еә”з”ЁиҝҳжңүиҜёеӨҡжҠҖжңҜйҡҫйўҳйңҖиҰҒж”»е…ӢпјҢеҰӮз”өжһҒжқҗж–ҷзҡ„зЁіе®ҡжҖ§гҖҒеҸҚеә”дҪ“зі»зҡ„规模еҢ–и®ҫи®ЎзӯүгҖӮз”ҹзү©йҷҚи§ЈдёҺеҗҲжҲҗз»“еҗҲпјҡйғЁеҲҶеҫ®з”ҹзү©иғҪеӨҹеҲҶжіҢзү№ж®Ҡзҡ„й…¶пјҢеҜ№ PET иҝӣиЎҢйҷҚи§ЈгҖӮеҲ©з”Ёиҝҷдәӣеҫ®з”ҹзү©жҲ–е…¶еҲҶжіҢзҡ„й…¶пјҢе°Ҷ PET еәҹиҶңйҷҚи§Јдёәе°ҸеҲҶеӯҗзү©иҙЁпјҢеҶҚйҖҡиҝҮз”ҹзү©еҗҲжҲҗжҠҖжңҜпјҢе°Ҷиҝҷдәӣе°ҸеҲҶеӯҗйҮҚж–°еҗҲжҲҗдёә PET жҲ–е…¶д»–жңүз”Ёзҡ„з”ҹзү©еҹәжқҗж–ҷгҖӮиҝҷз§Қж–№жі•е…·жңүзҺҜеўғеҸӢеҘҪгҖҒеҸҚеә”жқЎд»¶жё©е’ҢзӯүдјҳзӮ№пјҢдҪҶз”ҹзү©йҷҚи§ЈйҖҹеәҰиҫғж…ўпјҢдё”з”ҹзү©еҗҲжҲҗиҝҮзЁӢзҡ„и°ғжҺ§иҫғдёәеӨҚжқӮпјҢзӣ®еүҚиҝҳеӨ„дәҺжҺўзҙўйҳ¶ж®өпјҢйңҖиҰҒж·ұе…Ҙз ”з©¶еҫ®з”ҹзү©зҡ„д»Ји°ўжңәеҲ¶е’ҢдјҳеҢ–з”ҹзү©еҗҲжҲҗе·ҘиүәгҖӮ

еҶҚз”ҹPET еңЁз”өеӯҗдә§дёҡдёӯзҡ„еә”з”Ё

жӣҝд»ЈйғЁеҲҶеҺҹз”ҹжқҗж–ҷ

еҶҚз”ҹ PET з»ҸиҝҮдёҖзі»еҲ—еҠ е·ҘеӨ„зҗҶеҗҺпјҢжҖ§иғҪеҫ—еҲ°жҳҫи‘—жҸҗеҚҮпјҢеҸҜеңЁдёҖе®ҡзЁӢеәҰдёҠжӣҝд»ЈеҺҹз”ҹ PET жқҗж–ҷеә”з”ЁдәҺз”өеӯҗдә§дёҡгҖӮеңЁдёҖдәӣеҜ№жқҗж–ҷжҖ§иғҪиҰҒжұӮзӣёеҜ№дёҚй«ҳзҡ„з”өеӯҗдә§е“ҒйғЁд»¶дёӯпјҢеҰӮжҷ®йҖҡз”өеӯҗеҢ…иЈ…жқҗж–ҷгҖҒйғЁеҲҶз”өеӯҗи®ҫеӨҮзҡ„еӨ–еЈізӯүпјҢеҶҚз”ҹ PET е·Іеҫ—еҲ°е№ҝжіӣеә”з”ЁгҖӮдҫӢеҰӮпјҢдёҖдәӣз”өеӯҗдә§е“Ғзҡ„еҢ…иЈ…зӣ’йҮҮз”ЁеҶҚз”ҹ PET еҲ¶жҲҗпјҢдёҚд»…йҷҚдҪҺдәҶжҲҗжң¬пјҢиҝҳеҮҸе°‘дәҶеҜ№еҺҹз”ҹиө„жәҗзҡ„дҫқиө–гҖӮеңЁз”өеӯҗи®ҫеӨҮеӨ–еЈіеҲ¶йҖ дёӯпјҢйҖҡиҝҮж·»еҠ еҗҲйҖӮзҡ„еўһејәжқҗж–ҷе’ҢеҠ©еүӮпјҢеҶҚз”ҹ PET еҸҜд»Ҙж»Ўи¶ідёҖе®ҡзҡ„ејәеәҰе’ҢиҖҗзғӯжҖ§иҰҒжұӮпјҢе®һзҺ°дәҶеӨ–еЈізҡ„з»ҝиүІеҲ¶йҖ гҖӮ

жӢ“еұ•ж–°зҡ„еә”з”ЁйўҶеҹҹ

йҡҸзқҖеҶҚз”ҹ PET жҖ§иғҪзҡ„дёҚж–ӯж”№иҝӣе’ҢеҲӣж–°пјҢе…¶еңЁз”өеӯҗдә§дёҡдёӯзҡ„еә”з”ЁйўҶеҹҹд№ҹеңЁйҖҗжӯҘжӢ“еұ•гҖӮеңЁдёҖдәӣж–°е…ҙзҡ„з”өеӯҗйўҶеҹҹпјҢеҰӮеҸҜз©ҝжҲҙи®ҫеӨҮгҖҒжҹ”жҖ§з”өеӯҗеҷЁд»¶зӯүпјҢеҶҚз”ҹ PET еҮӯеҖҹе…¶иүҜеҘҪзҡ„жҹ”йҹ§жҖ§е’ҢеҸҜеҠ е·ҘжҖ§пјҢжңүжңӣжҲҗдёәйҮҚиҰҒзҡ„еҹәзЎҖжқҗж–ҷгҖӮдҫӢеҰӮпјҢеңЁеҸҜз©ҝжҲҙи®ҫеӨҮзҡ„жҹ”жҖ§з”өи·ҜжқҝеҹәжқҝгҖҒжҳҫзӨәеұҸдҝқжҠӨиҶңзӯүйғЁд»¶дёӯпјҢеҶҚз”ҹ PET жқҗж–ҷеҸҜд»ҘеҸ‘жҢҘе…¶дјҳеҠҝпјҢе®һзҺ°дә§е“Ғзҡ„иҪ»йҮҸеҢ–е’ҢеҸҜжҢҒз»ӯеҸ‘еұ•гҖӮеҗҢж—¶пјҢеңЁдёҖдәӣеҜ№з”өзЈҒеұҸи”ҪжҖ§иғҪжңүиҰҒжұӮзҡ„з”өеӯҗи®ҫеӨҮдёӯпјҢйҖҡиҝҮеҜ№еҶҚз”ҹ PET иҝӣиЎҢзү№ж®Ҡзҡ„ж”№жҖ§еӨ„зҗҶпјҢеҰӮж·»еҠ еҜјз”өеЎ«ж–ҷзӯүпјҢеҸҜеҲ¶еӨҮеҮәе…·жңүз”өзЈҒеұҸи”ҪеҠҹиғҪзҡ„жқҗж–ҷпјҢжӢ“еұ•дәҶеҶҚз”ҹ PET зҡ„еә”з”ЁиҢғеӣҙгҖӮ

еҶҚз”ҹеҲ¶еӨҮйқўдёҙзҡ„жҢ‘жҲҳдёҺи§ЈеҶіж–№жЎҲ

еәҹиҶңжқҘжәҗеӨҚжқӮпјҢеҲҶзҰ»еӣ°йҡҫ

з”өеӯҗдә§дёҡ PET еәҹиҶңжқҘжәҗе№ҝжіӣпјҢдёҚеҗҢжқҘжәҗзҡ„еәҹиҶңжҲҗеҲҶе’ҢжҖ§иҙЁе·®ејӮиҫғеӨ§пјҢдё”еёёдёҺе…¶д»–жқҗж–ҷеӨҚеҗҲеңЁдёҖиө·пјҢз»ҷеҲҶзҰ»еӣһ收еёҰжқҘжһҒеӨ§еӣ°йҡҫгҖӮдҫӢеҰӮпјҢеңЁдёҖдәӣз”өеӯҗи®ҫеӨҮзҡ„жҹ”жҖ§зәҝи·ҜжқҝдёӯпјҢPET иҶңдёҺйҮ‘еұһзәҝи·ҜгҖҒз»қзјҳеұӮзӯүзҙ§еҜҶиҙҙеҗҲпјҢйҡҫд»Ҙжңүж•ҲеҲҶзҰ»гҖӮи§ЈеҶіж–№жЎҲжҳҜејҖеҸ‘й«ҳж•Ҳзҡ„еҲҶзҰ»жҠҖжңҜе’Ңи®ҫеӨҮпјҢеҰӮйҮҮз”Ёзү©зҗҶеҲҶзҰ»дёҺеҢ–еӯҰеҲҶзҰ»зӣёз»“еҗҲзҡ„ж–№жі•гҖӮе…ҲйҖҡиҝҮжңәжў°еүҘзҰ»гҖҒи¶…еЈ°еӨ„зҗҶзӯүзү©зҗҶж–№жі•е°Ҷ PET иҶңдёҺе…¶д»–жқҗж–ҷеҲқжӯҘеҲҶзҰ»пјҢеҶҚеҲ©з”ЁеҢ–еӯҰжә¶и§ЈгҖҒйҖүжӢ©жҖ§еҗёйҷ„зӯүж–№жі•иҝӣдёҖжӯҘжҸҗзәҜ PETгҖӮеҗҢж—¶пјҢе»әз«Ӣе®Ңе–„зҡ„еәҹиҶңеҲҶзұ»еӣһ收дҪ“зі»пјҢд»ҺжәҗеӨҙдёҠеҜ№дёҚеҗҢзұ»еһӢзҡ„ PET еәҹиҶңиҝӣиЎҢеҲҶзұ»ж”¶йӣҶпјҢйҷҚдҪҺеҗҺз»ӯеҲҶзҰ»йҡҫеәҰгҖӮ

еҶҚз”ҹдә§е“ҒжҖ§иғҪдёҚзЁіе®ҡ

з”ұдәҺ PET еәҹиҶңеңЁеӣһ收иҝҮзЁӢдёӯеҸҜиғҪз»ҸеҺҶеӨҚжқӮзҡ„зү©зҗҶеҢ–еӯҰеҸҳеҢ–пјҢеҜјиҮҙеҶҚз”ҹ PET дә§е“ҒжҖ§иғҪжіўеҠЁиҫғеӨ§пјҢйҡҫд»Ҙж»Ўи¶ій«ҳз«Ҝз”өеӯҗдә§е“Ғзҡ„дёҘж јиҰҒжұӮгҖӮдҫӢеҰӮпјҢеҶҚз”ҹ PET зҡ„еҲҶеӯҗйҮҸеҲҶеёғдёҚеқҮгҖҒзғӯзЁіе®ҡжҖ§е’Ңжңәжў°жҖ§иғҪдёӢйҷҚзӯүй—®йўҳиҫғдёәзӘҒеҮәгҖӮдёәи§ЈеҶіиҝҷдёҖй—®йўҳпјҢдёҖж–№йқўиҰҒдјҳеҢ–еҶҚз”ҹеҲ¶еӨҮе·ҘиүәпјҢзІҫзЎ®жҺ§еҲ¶еҗ„дёӘе·ҘиүәзҺҜиҠӮзҡ„еҸӮж•°пјҢеҮҸе°‘ PET еҲҶеӯҗй“ҫзҡ„йҷҚи§Је’ҢжқӮиҙЁеј•е…ҘгҖӮеҸҰдёҖж–№йқўпјҢйҖҡиҝҮж·»еҠ й«ҳжҖ§иғҪзҡ„еҠ©еүӮгҖҒдёҺе…¶д»–й«ҳжҖ§иғҪиҒҡеҗҲзү©е…ұж··зӯүжүӢж®өеҜ№еҶҚз”ҹ PET иҝӣиЎҢж”№жҖ§пјҢж”№е–„е…¶жҖ§иғҪгҖӮжӯӨеӨ–пјҢеҠ ејәеҜ№еҶҚз”ҹ PET дә§е“Ғзҡ„иҙЁйҮҸжЈҖжөӢе’ҢжҺ§еҲ¶пјҢе»әз«Ӣе®Ңе–„зҡ„иҙЁйҮҸж ҮеҮҶдҪ“зі»пјҢзЎ®дҝқдә§е“ҒжҖ§иғҪзҡ„зЁіе®ҡжҖ§е’ҢдёҖиҮҙжҖ§гҖӮ

з»ҸжөҺжҲҗжң¬иҫғй«ҳ

PET еәҹиҶңеҶҚз”ҹеҲ¶еӨҮиҝҮзЁӢж¶үеҸҠеӨҡдёӘзҺҜиҠӮпјҢеҢ…жӢ¬ж”¶йӣҶгҖҒиҝҗиҫ“гҖҒеҲҶзҰ»гҖҒеҠ е·ҘзӯүпјҢжҲҗжң¬иҫғй«ҳпјҢеңЁдёҖе®ҡзЁӢеәҰдёҠеҲ¶зәҰдәҶеҶҚз”ҹдә§дёҡзҡ„еҸ‘еұ•гҖӮдҫӢеҰӮпјҢеҢ–еӯҰеӣһ收жҠҖжңҜдёӯзҡ„й«ҳжё©й«ҳеҺӢеҸҚеә”йңҖиҰҒж¶ҲиҖ—еӨ§йҮҸиғҪжәҗпјҢи®ҫеӨҮжҠ•иө„е’ҢиҝҗиЎҢжҲҗжң¬й«ҳжҳӮгҖӮдёәйҷҚдҪҺз»ҸжөҺжҲҗжң¬пјҢдёҖжҳҜеҠ ејәжҠҖжңҜеҲӣж–°пјҢз ”еҸ‘жӣҙеҠ й«ҳж•ҲиҠӮиғҪзҡ„еҶҚз”ҹеҲ¶еӨҮжҠҖжңҜпјҢеҰӮж”№иҝӣз”өеӮ¬еҢ–еӣһ收жҠҖжңҜпјҢжҸҗй«ҳеҸҚеә”ж•ҲзҺҮпјҢйҷҚдҪҺиғҪиҖ—гҖӮдәҢжҳҜйҖҡиҝҮ规模еҢ–з”ҹдә§пјҢйҷҚдҪҺеҚ•дҪҚдә§е“Ғзҡ„з”ҹдә§жҲҗжң¬гҖӮеҗҢж—¶пјҢж”ҝеәңеҸҜд»ҘеҮәеҸ°зӣёе…ізҡ„жү¶жҢҒж”ҝзӯ–пјҢеҰӮзЁҺ收дјҳжғ гҖҒиЎҘиҙҙзӯүпјҢйј“еҠұдјҒдёҡеҸӮдёҺ PET еәҹиҶңеҶҚз”ҹдә§дёҡпјҢжҸҗй«ҳдә§дёҡзҡ„з»ҸжөҺж•ҲзӣҠе’Ңз«һдәүеҠӣгҖӮ

з”өеӯҗдә§дёҡ PET еәҹиҶңзҡ„еҶҚз”ҹеҲ¶еӨҮжҳҜе®һзҺ°з”өеӯҗдә§дёҡеҸҜжҢҒз»ӯеҸ‘еұ•зҡ„еҝ…然йҖүжӢ©гҖӮзӣ®еүҚпјҢиҷҪ然еңЁ PET еәҹиҶңеҶҚз”ҹеҲ¶еӨҮжҠҖжңҜж–№йқўеҸ–еҫ—дәҶдёҖе®ҡиҝӣеұ•пјҢзү©зҗҶеӣһ收гҖҒеҢ–еӯҰеӣһ收зӯүдј з»ҹжҠҖжңҜдёҚж–ӯе®Ңе–„пјҢж–°еһӢеӣһ收жҠҖжңҜд№ҹеңЁз§ҜжһҒжҺўзҙўпјҢдҪҶд»ҚйқўдёҙиҜёеӨҡжҢ‘жҲҳгҖӮжңӘжқҘпјҢйңҖиҰҒиҝӣдёҖжӯҘеҠ ејәжҠҖжңҜеҲӣж–°пјҢж”»е…ӢеәҹиҶңеҲҶзҰ»гҖҒеҶҚз”ҹдә§е“ҒжҖ§иғҪжҸҗеҚҮд»ҘеҸҠйҷҚдҪҺжҲҗжң¬зӯүе…ій”®жҠҖжңҜйҡҫйўҳгҖӮеҗҢж—¶пјҢж”ҝеәңгҖҒдјҒдёҡе’ҢзӨҫдјҡеҗ„ж–№еә”е…ұеҗҢеҠӘеҠӣпјҢе»әз«ӢеҒҘе…Ёзҡ„еәҹиҶңеӣһ收дҪ“зі»пјҢеҠ ејәж”ҝзӯ–ж”ҜжҢҒе’Ңе®Јдј еј•еҜјпјҢжҸҗй«ҳе…¬дј—еҜ№ PET еәҹиҶңеҶҚз”ҹеҲ©з”Ёзҡ„и®ӨиҜҶе’ҢеҸӮдёҺеәҰгҖӮйҡҸзқҖжҠҖжңҜзҡ„дёҚж–ӯиҝӣжӯҘе’Ңдә§дёҡзҡ„йҖҗжӯҘжҲҗзҶҹпјҢз”өеӯҗдә§дёҡ PET еәҹиҶңеҶҚз”ҹеҲ¶еӨҮжңүжңӣиҝҺжқҘжӣҙеҠ е№ҝйҳ”зҡ„еҸ‘еұ•еүҚжҷҜпјҢдёәз”өеӯҗдә§дёҡзҡ„з»ҝиүІеҸ‘еұ•е’Ңиө„жәҗзҡ„еҫӘзҺҜеҲ©з”ЁеҒҡеҮәжӣҙеӨ§иҙЎзҢ®гҖӮ